汽车行业解决方案

Automotive Solutions印刷电路板(PCB)应变测试

返回上一页客户简介

某汽车电子客户,研发中心位于上海,拥有近20年行业经验,致力于提供汽车电子相关的技术服务,与国内多家整车厂建立了深厚的合作关系。其业务范围包括但不限于各类车载仪表模块及新能源车电机控制单元、电池管理系统、车载充电机等。该客户已累计服务各类电控单元及传感器超2000万个。

客户Q&A

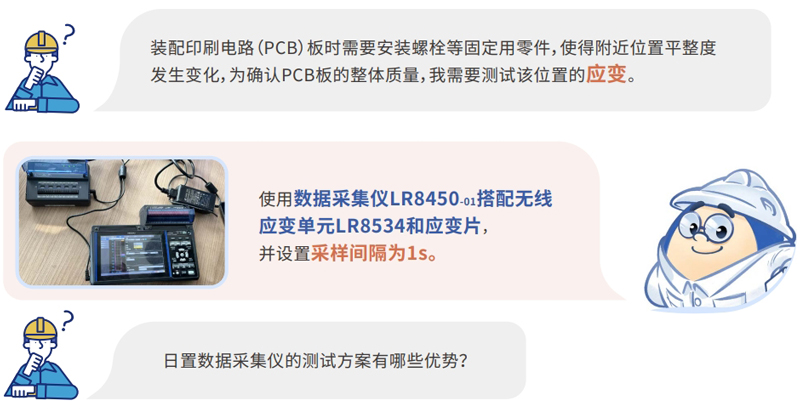

数据采集仪LR8450-01

内置锂电池供电,最多连接各类有线/无线单元共计11个,最大通道数330ch,可长时间记录。能够测量电流、电压、温湿度、应变、压力、CAN等多种信号;最快以1ms采样率测量应变或压力、振动等各种传感器的输出电压;根据测试需求,配有7种测量单元及对应无线型号可选。仪器配备实时保存功能,测试数据可保存在外置存储媒介中。

无线应变单元LR8534

为数据采集仪可选单元之一,配备5ch,可测量电压和应变,最高1ms采样率进行测量。内置电桥电路,可直接连接多种应变片(应变花)和应变片式传感器。

*常规应变片分为120Ω与350Ω规格,请选择120Ω的应变片与数据采集仪LR8450搭配。

实测回顾

测量前的设置

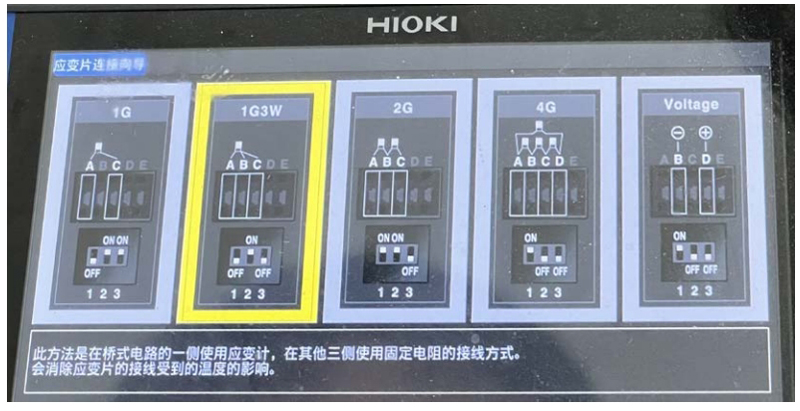

在【通道】页面设置所测参数为【应变】以及对应量程,按下【QUICK SET】,选择【应变片连接向导】,确定应变单元LR8534上的连接方式以及拨码开关档位,本次测试使用单臂三线式应变片,故选择【1G3W】。

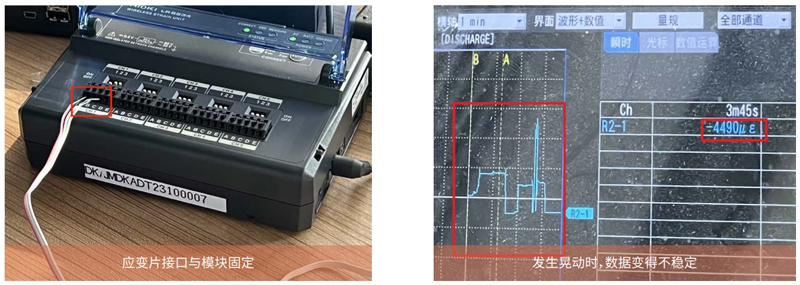

*为提高测试准确性,模块与应变片接口处应作固定,避免由于该位置晃动影响连接,对测试数据造成干扰,*具体操作和影响如下:

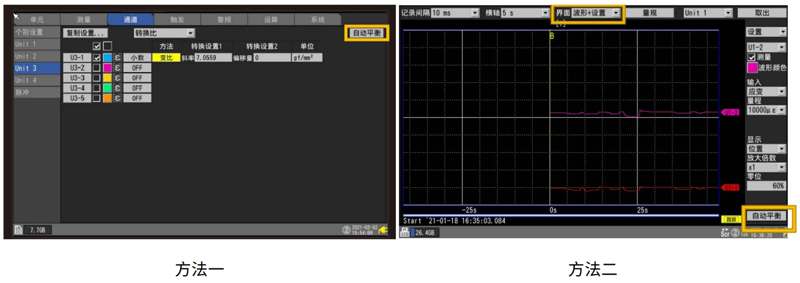

应变片安装完成后,在数据采集仪LR8450-01中设置自动平衡(调零):

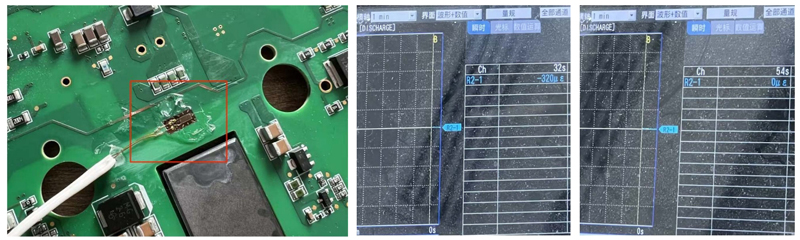

以上完成后即可开始测试,下图分别显示稳定时(0με)以及施加外力时(-320με)的应变状态,同时仪器将会实时绘制变化趋势曲线,设备中显示正值表示拉伸,负值则表示压缩。对于该外力使印刷电路板周围位置产生应变的大小,客户预估的范围为 ±400με 内,实际测试数据符合客户预期。

*关于实际生产研发过程中的可接受应变量需要由客户内部自行确定

案例衍生

关于应变测试

应变测试的目的一般是获得被测物的应力分布规律和集中状况、检验特定结构的强度或设计合理性等。普遍应用于大型工程结构、车辆部件、材料特性研究、生产研发中各类微小应变监测等。

案例中客户之所以要对印刷电路板(PCB)特定位置进行应变数据的采集,是因为PCB在生产加工过程中某位置一旦受到应力就会不断叠加,导致该位置变形,并对板子上元器件的定位和焊接质量产生影响。因此为确保元器件发挥出良好性能,印制板平整度是不容忽视的因素之一。

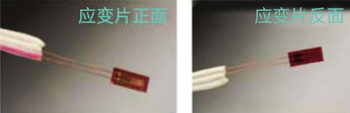

应变测试最常用的工具就是应变片,具有成本低、精度高、适用性强的特点,载荷、振动、加速度、位移、扭矩、压力等参数均可通过应变片进行测量。其中,电阻应变片的测试原理是其中的金属丝受力形变后,其固有电阻也发生变化。只需要将电阻信号通过特定的电桥电路转化为应变信号,即可得到应变数据。

应变的计算公式为 ∆R/R=K_S∙ε,其中R为受力前的电阻值,ΔR为受力后产生的电阻变化量,KS为应变系数(即灵敏度,由应变片生产厂家给出,一般情况下为2)。由于应变数值通常较小,因而引入微应变(με),即应变数值的10-6倍。

应变片的标准安装步骤

在安装应变片前应将测试点位及附近打磨平整(砂纸打磨至320#左右)并清洁碎屑(尽可能往同方向擦拭),确保应变片与被测位置完全贴合。必要时,可先使用研磨机,喷砂器等除去被测物表面的油漆、锈斑。最后在应变片反面滴上配套粘合剂,快速黏贴于测试位置,粘贴方向应与受力方向平行。取出附件中的塑料薄膜,隔着薄膜按压应变片1分钟并静置24小时后开始测量,实现最佳测量效果。